ご依頼内容/要望

バリ取りは単純に見えがちではあるものの、実際には管理が難しく、人の技術や経験が必要となってくる作業です。技術は一朝一夕では身につかず、現場では、作業と同時進行で、技術の継承も必要となってきます。そんなバリ取り業界に一石を投じるには、人でもなくロボットでもない、“バリ取り装置”の開発が重要になってくると考えました。ロボットより操作が簡単でロボットより剛性が高い。そしてロボットより低コストである。そんなバリ取り装置を普及させ、現場の省人化・効率化への寄与をしたいというのが開発のきっかけでした。

TOYOのご提案

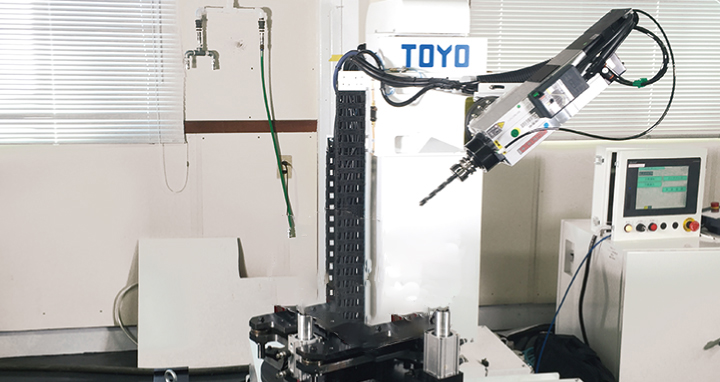

簡単操作と剛性を叶えるための6軸構成。

加工装置の軽量化によるコストダウン。

いかにしてアルミダイカスト部品のバリ取りに適した低コストの装置を作り上げるか。それも簡単な操作としっかりとした剛性を兼ね備えて。そこが最大のテーマでした。いくら剛性に優れても、その操作が複雑では本末転倒。現場の負担を軽減するには、姿勢変更や加工経路の入力、修正作業は簡単なことが大前提です。私たちが手がける木工工作機械やアルミ建材加工機械のノウハウを活かせば、作業性の向上と装置の低コスト化の実現は目に見えていましたが、果たしてそのノウハウを活かせるのかどうかが最大の焦点でした。

ここがポイント!

開発が大きく前進したキッカケは、同じ地元で活躍するバリ取り専業業者の藤本工業株式会社様からのお知恵でした。アルミダイカストのバリ取りには、装置に過度の剛性と精度が必要ないとの助言をいただき、それならば装置そのものの軽量化も可能で、尚且つ私たちの専用機開発のノウハウが活かせると開発に迷いがなくなりました。 簡単な操作を軸として開発を進めた6軸バリ取り装置。直感的な姿勢変更を意識した余裕のある空間スペースで設計したことで、自然と作業者の安全エリアも確保されています。また、ワーク寸法は450×450×450mmで想定されていますが、ワーク着脱時の作業者姿勢も負担がなるべくかからないような仕上がりにもなっています。切粉の清掃作業性も高く、現場環境にも優しいのも魅力です。

完成

お客様の声

産業ロボットを使用するというと、図面と製品を見た上できっちりとプログラミングを組んでいく高度な知識や技術が必要なイメージがあります。ただ、この6軸バリ取り装置は徹底した作業のシンプル化を図っているおかげで、実際の製品を目の前にしてどの面にどの角度で刃を当てるかをティーチングしていくだけです。刃の当たりが浅かったり深かったりしたらタッチパネルの操作で座標を補正できるので本当に簡単です。